實戰案例:服裝廠里的 “超級大腦”,MES 生產管理系統如何盤活

在服裝制造業競爭日益激烈的當下,一家擁有 300 多名員工的服裝制衣廠,因生產模塊流程復雜且信息化程度低,發展陷入瓶頸。訂單處理、采購管理、品質控制等關鍵環節,都依賴線下 Excel 表單,不僅效率低下,錯誤頻發,還難以滿足業務快速增長的需求。

為突破困境,該廠與我們攜手,借助低代碼技術,打造全面的工廠信息化管理系統。

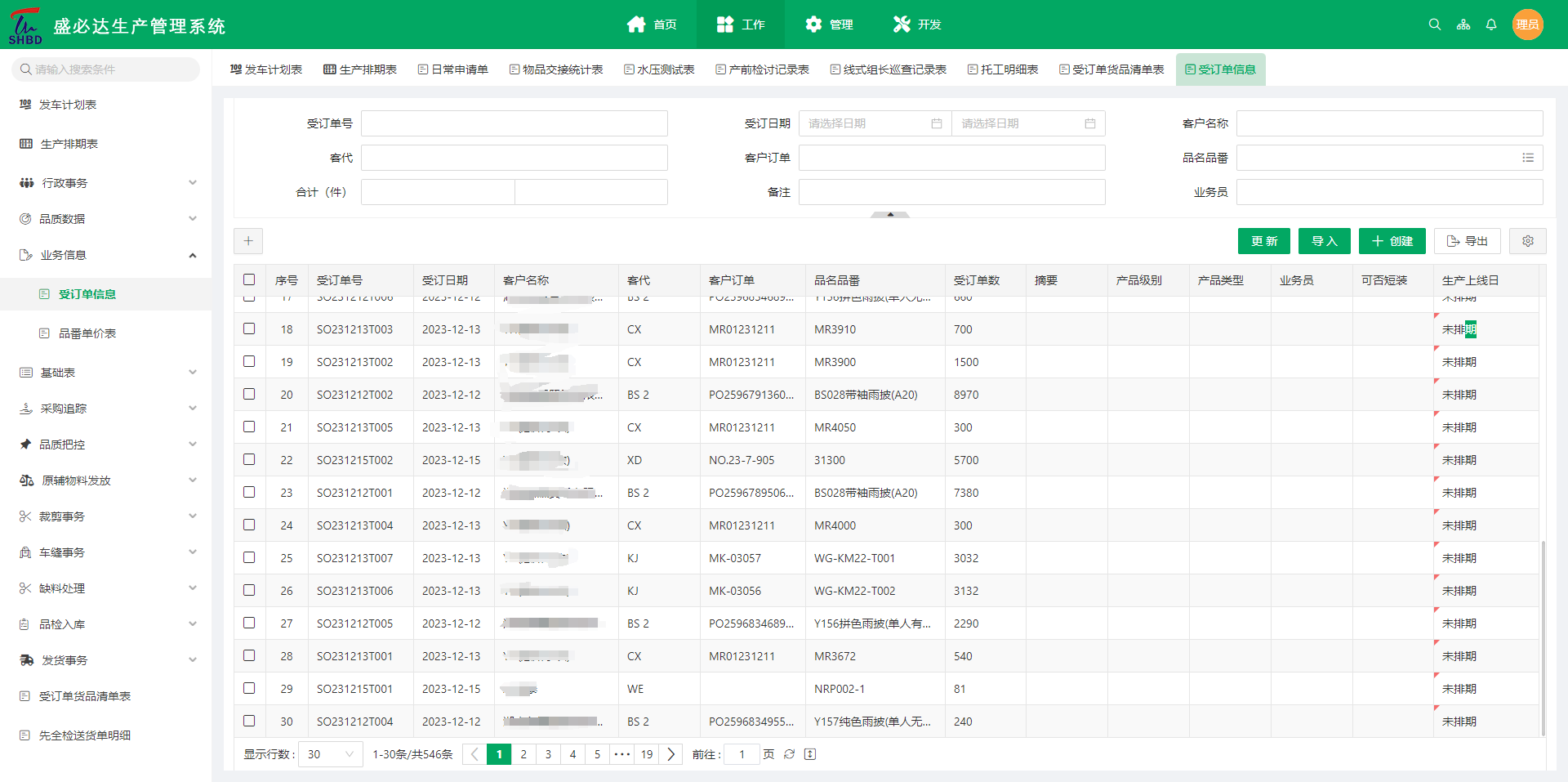

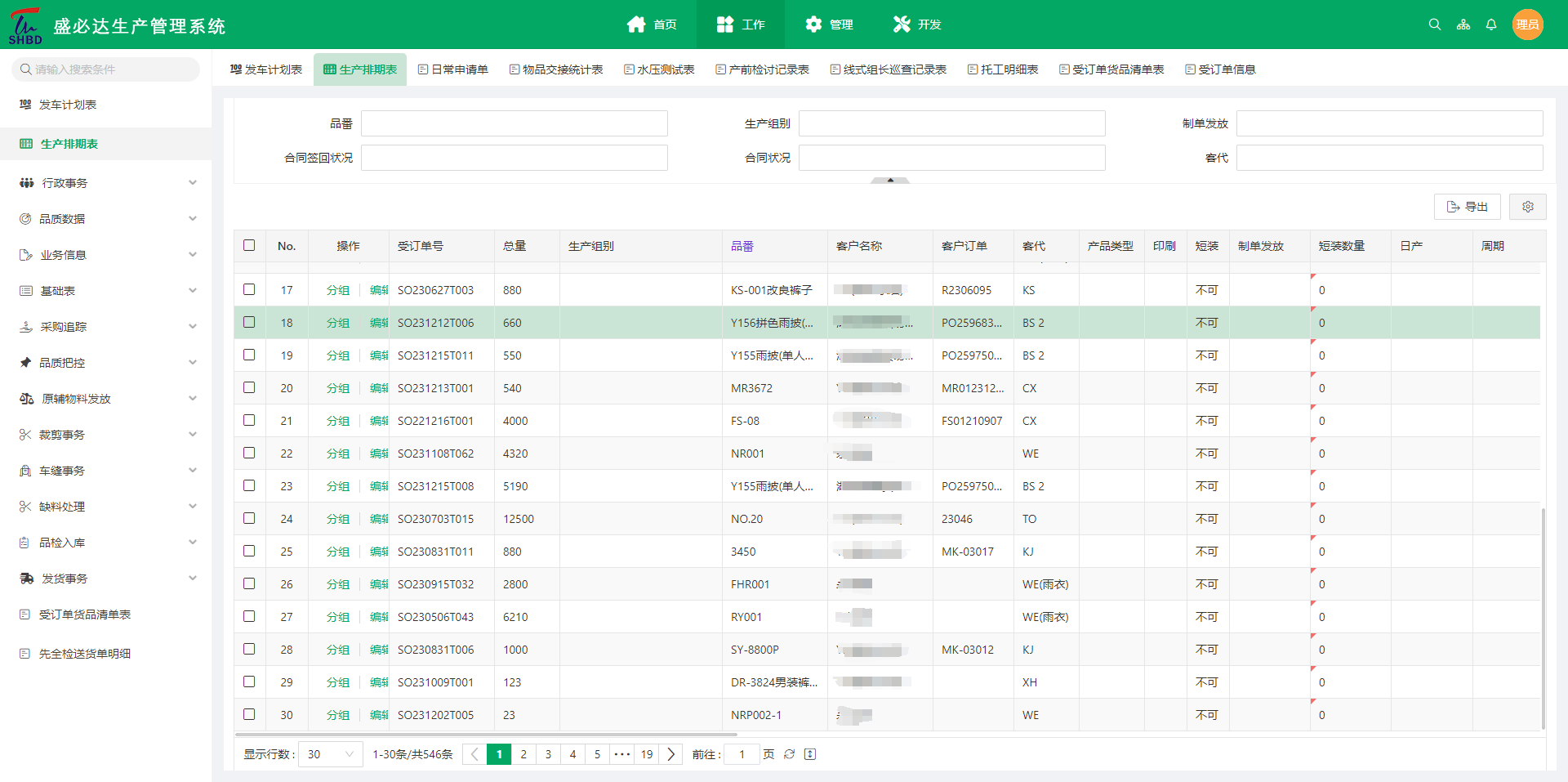

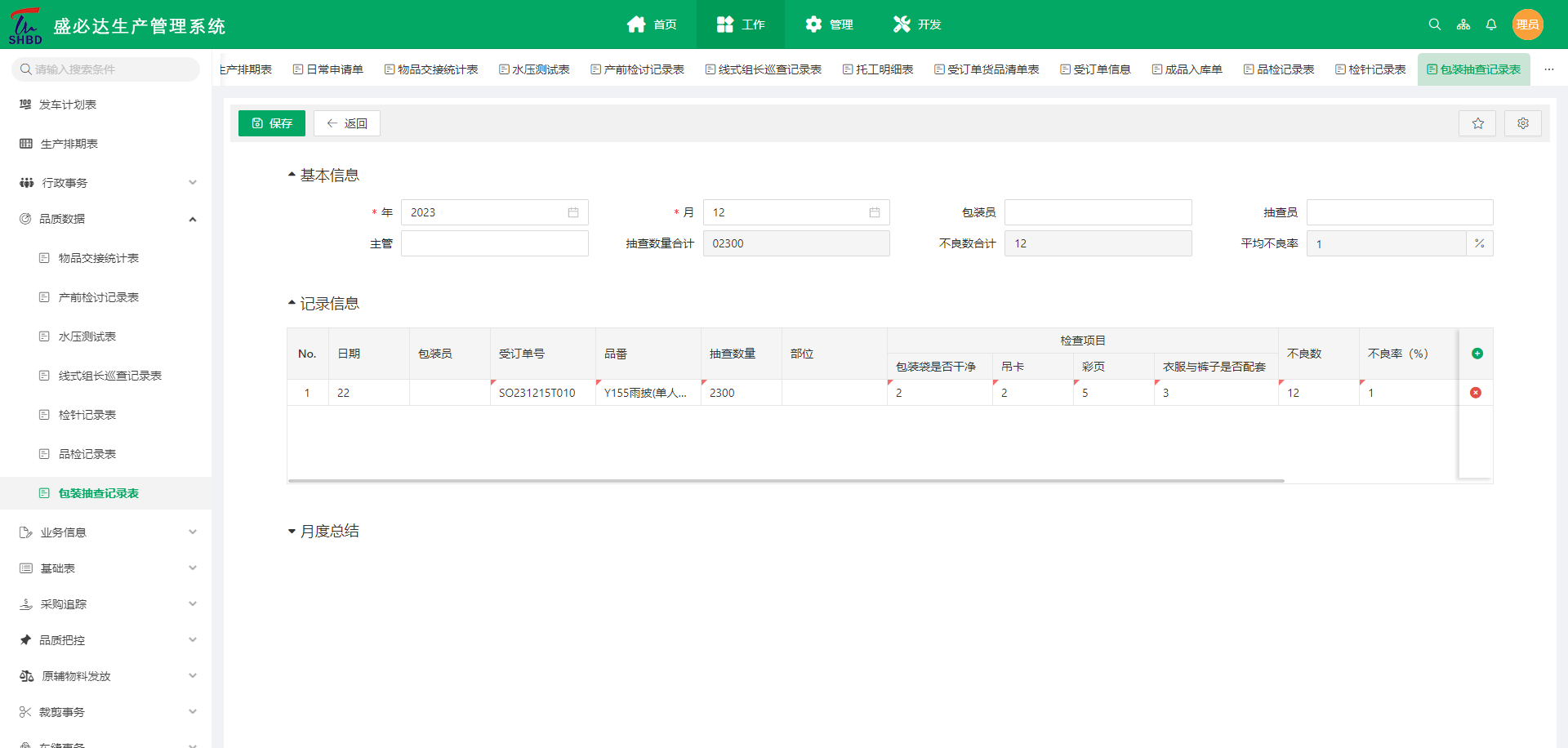

困境重重:傳統管理模式制約發展 隨著業務規模不斷擴大,制衣廠的管理弊端逐漸顯露。訂單處理速度慢,人工錄入數據不僅耗時久,還經常出現信息錯誤,導致訂單交付延遲;采購和庫存管理效率低下,無法及時掌握庫存動態,時常出現原材料積壓或短缺的情況;品質控制困難,缺乏規范的流程,次品率居高不下;生產排期不穩定,訂單變更頻繁,打亂生產節奏;倉庫管理混亂,出庫操作繁瑣,效率低下。 這些問題嚴重制約了工廠的生產效率和經濟效益,數字化轉型迫在眉睫。 精準需求:明確轉型方向 面對困境,制衣廠明確提出五大核心需求。在訂單處理上,渴望系統能快速準確導入訂單數據,并實現高效審批;采購和庫存管理方面,希望自動生成相關申請單,優化庫存管理;品質控制環節,需要規范異常退貨流程;生產排期要依據訂單和產能科學制定;倉庫管理則需便捷的出庫申請功能,提升管理效率。 創新方案:低代碼構建智能管理系統 針對客戶需求,我們基于低代碼平臺,構建了一套高效、穩定、安全的信息化管理系統。 訂單處理模塊中,ERP 受訂單功能自動導入訂單數據,并同步至 OA 系統審批,原本需要數小時的訂單處理時間,如今縮短至十幾分鐘,準確率也大幅提升。 采購和庫存管理模塊通過導入采購單,自動生成申請單,實時監控庫存,庫存周轉率提高了 30%。品質控制模塊規范了原物輔料檢驗異常退貨流程,次品率降低了 25%。 生產排期模塊依據訂單和產能動態生成排期表,生產變更和延誤減少了 40%。 倉庫管理模塊的工時組出庫申請單功能,讓出庫操作更加便捷高效,出錯率降低了 50%。 落地實踐:系統上線與優化迭代 系統開發完成后,我們為制衣廠員工開展了多輪培訓,確保他們能夠熟練使用新系統。上線初期,不可避免地遇到了一些小問題,比如部分員工對新流程不熟悉,導致操作失誤。我們的技術團隊迅速響應,通過線上指導、現場解決等方式,及時處理問題,并根據員工反饋對系統進行優化調整。 成效顯著:數字化轉型帶來新飛躍 經過一段時間的運行,這套信息化管理系統為制衣廠帶來了顯著成效。 在生產車間,以往因訂單信息傳遞不及時導致的停工待料現象大幅減少,生產效率提升了 40%,原本需要 15 天才能完成的訂單,現在 10 天左右就能交付。 成本方面,庫存積壓減少了 35%,資金占用降低,采購成本也因為精準的采購計劃下降了 18%。 品質控制上,從原材料檢驗到成品出廠,每個環節都實現了嚴格把控,客戶投訴率降低了 60%,產品口碑得到極大提升。 生產部門負責人感慨道:“以前排期就像打仗,天天被各種變更搞得焦頭爛額。現在系統自動生成排期表,還能實時調整,生產節奏穩定多了,員工工作也更有計劃。” 倉庫管理員也表示:“出庫申請在系統上操作方便又快捷,庫存數據一目了然,再也不用像以前那樣翻找紙質單據,工作輕松了不少。” 展望未來:持續深化數字化建設 此次合作,不僅幫助服裝制衣廠解決了管理難題,更開啟了其數字化轉型的新征程。未來,我們計劃進一步拓展系統功能,例如引入大數據分析模塊,對生產、銷售等數據進行深度挖掘,為工廠決策提供更精準的依據;接入物聯網技術,實現生產設備的實時監控和智能維護,提高設備利用率。 我們也將持續優化系統,為制衣廠提供更優質的服務,助力其在激烈的市場競爭中脫穎而出。

極速搭,始終秉持以客戶需求為核心的理念,充分發揮低代碼技術的獨特優勢。采用直觀的拖拽式操作,無需代碼,小白也能快速上手。支持自定義開發,功能靈活擴展。豐富功能模塊,全場景覆蓋。AI賦能升級。業務人員也能輕松搭建 項目管理、 進銷存、 erp系統等應用。為客戶提供從基礎到落地的一站式方案,極速搭致力于讓企業用更低的成本實現更大的效率產出。如需了解更多功能詳情,聯系18173892086,歡迎隨時咨詢。